De redactie van Isolatie Magazine ging deze keer langs bij Dion Doesburg van Doesburg Isolatie BV in Winkel. Het bedrijf opgericht door de vader van Dion is in 1976 opgericht en gegroeid van een eenmansbedrijf naar een allround isolatiebedrijf met grote klanten door heel Nederland in de industrie en utiliteit.

Ondertussen heeft Dion het bedrijf enkele jaren geleden overgenomen van zijn vader en zijn inmiddels ook zijn zonen Mauro en Ryan in de zaak gekomen. “Er werken hier 12 monteurs en daarnaast hebben we een flexibele schil van 16-20 monteurs die we inzetten bij grotere projecten”, vertelt Dion.

Groeiende markt

“In de industriële markt krijgen we steeds meer grotere projecten”, vervolgt Dion. “Dit gezien de ontwikkelingen in de markt in het kader van de verplichte energiebesparing in het bedrijfsleven en de utiliteitssector die energiebesparende maatregelen moeten nemen die zich binnen 5 jaar terugverdienen. Waar door de omgevingsdiensten streng op gehandhaafd gaat worden. Dat betreft niet alleen het isoleren van warmte- en koelleidingen, maar ook appendages die we isoleren met thermomatrassen.”

Projecten

Zo wordt er gewerkt bij meerdere centrales in Nederland, waar men het jaar rond werk heeft. Dion noemt als voorbeeld de huisafvalcentrale in Alkmaar waar het bedrijf diverse leidingen, apparaten en ketelwanden binnen de centrale thermisch geïsoleerd heeft met isolatiemateriaal bestand tegen hoge temperaturen tot wel 400 graden Celsius en afgewerkt met plaatwerk. Projecten die vaak een combinatie zijn met grote revisie onderhoudstops in de fabriek. Waarbij het plaatwerk en isolatie gedemonteerd wordt en vervolgens de technische monteurs van het installatiebedrijf aan het werk gaan om de onderdelen te vervangen. Waarna wij vervolgens weer de leidingen afwerken met nieuwe isolatie en plaatwerk. Dit volgens de aangeleverde tekeningen of ingemeten werk. Projecten die verlopen aan de hand van een scope waarin de volgorde van het project wordt beschreven inclusief de vereiste isolatiematerialen. Deze worden ruim van tevoren ingepland zodat we daar in onze planning rekening mee kunnen houden met de voorbereidingen en montage voor de inbedrijfstelling. Voor de isolatiematerialen werken we met verschillende leveranciers. Zelf zijn we bezig met een nieuwe uitdaging: het zelf vervaardigen van de matrassen voor het isoleren van de appendages. We zijn daarvoor een ruimte aan het inrichten met de benodigde apparatuur.

Dit in eerste instantie op basis van klein werk en aanpassingen aan de matrassen tot hoe ze nu momenteel worden aangeleverd. Uiteraard zal dit ook zijn tijd nodig hebben. Op deze manier zijn we minder afhankelijk van onze leveranciers en past bovendien in onze bedrijfsvoering om meer met eigen prefab te gaan werken”, aldus Dion.

Prefab heeft de toekomst

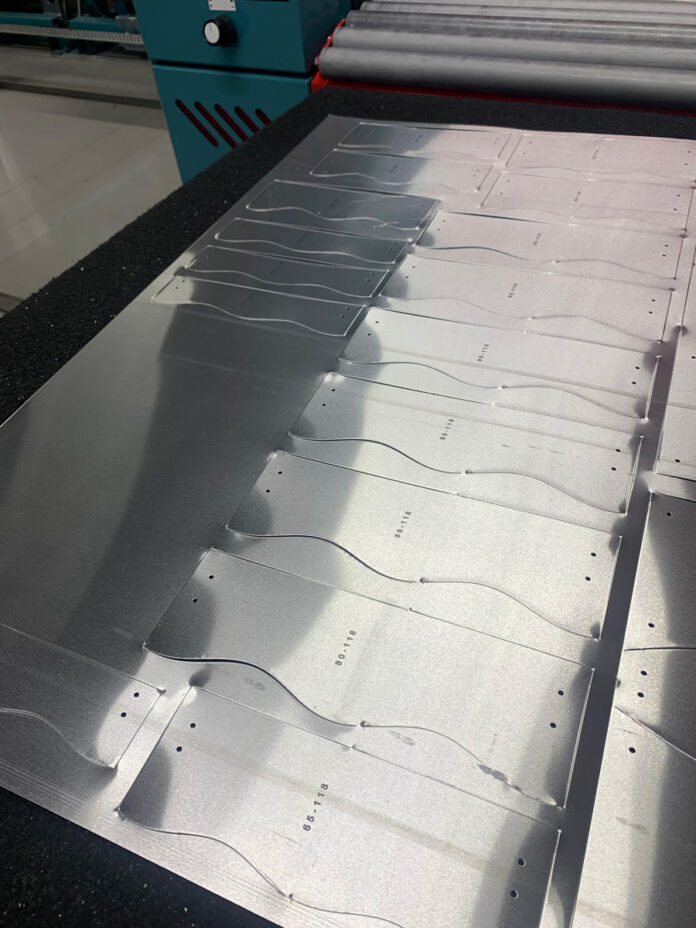

“De focus bij ons op Prefab ligt vooral op het vervaardigen van het plaatmateriaal voor het afwerken van de isolatie”, ligt Dion toe. “Gemiddeld draaien we er zo’n 25 tot 30 ton per jaar aan aluminium door. Successievelijk hebben we in de afgelopen jaren onze werkplaats verder gemoderniseerd en geautomatiseerd omdat het belangrijk is om in deze markt bij te blijven. Om al het werk goed aan te kunnen, hebben we vorig jaar augustus geïnvesteerd in een MABI Bingo 2 EVO die ingezet wordt voor de prefabricage van aluminium plaatmateriaal voor de afwerking van de isolatie. Een meer dan welkome aanvulling op ons dienstenpakket en onze productiecapaciteit”, noemt Dion. “In die zin zijn we echte MABI-fans en hebben meerdere MABI-machines staan o.a. voor het knippen en afwerken van het plaatmateriaal. Mijn vader is in 1998 begonnen met automatiseren door te investeren in één van de eerste machines van Mabi de 16Z en tot de nieuwe machine kwam, heeft de oude machine tot tevredenheid gewerkt. Met deze machine kunnen we de eerste 10 jaar weer vooruit.”

‘Prefab heeft bij ons de toekomst’

Een machine die volledig past in onze bedrijfsvoering

“Bij de aanschaf van deze prachtige MABI Bingo 2 EVO zijn we niet over een nacht ijs gegaan. Daarbij zijn we door MABI goed geadviseerd. Waarbij er goed is gekeken naar de activiteiten van ons bedrijf en waar de behoefte lag. Wat een praktische tool is noemt Dion de volautomatische coil wisseling. “We hebben nu achter de machine zes coils aluminium staan in verschillende materiaaldiktes en uitvoeringen in glad of stucco plaatmateriaal. Via het scherm of op project locatie kunnen we alle projecten programmeren en de machine voert vervolgens automatisch zijn werkzaamheden uit zoals het automatisch walsen en voren van de kokers, passtukken en segmenten inclusief duidelijke opdruk en het volautomatische labelsysteem wat de montage vergemakkelijkt.

Het was wel even wennen in het begin om de machine goed te leren kennen. Medewerkers van MABI hebben onze medewerkers in twee weken tijd geleerd hoe ze de machine kunnen bedienen, welke bewerkingen er allemaal mogelijk zijn en hoe ze de machine kunnen programmeren. We maken nu van alle features gebruik. Zo is de machine uitgerust met de doorontwikkelde software MABI Evo-Net-Mobile. Hiermee worden de gegevens via mobiele apparaten direct op de bouwplaats geregistreerd en in de werkplaats naar de machine worden verzonden. Deze MABI is op de toekomst voorbereidt en biedt voor ons de mogelijkheid om onze bedrijfsvoering verder te automatiseren. Want daar gaat het volgens Dion wel steeds meer naar toe. “Zeker gezien de tekorten in personeel, biedt automatisering een oplossing. Dat neemt niet weg dat wij blijven investeren in personeel en opleiding. Want isoleren blijft toch nog steeds deels handwerk.”

Tekst Loet van Bergen

Foto’s: Doesburg Isolatie