Tijdens de Industrial Heating gaf Geert Henk Wijnants principal consultant bij Stork Asset Management een workshop waarin een overzicht werd gegeven van de ontwikkelde tools en wordt ingegaan op de vraag welke nieuwe ontwikkelingen momenteel plaatsvinden en welke behoeften die oproepen.

“Corrosie onder isolatie of kortweg COI is een sluipmoordenaar in de (proces)industrie. Het is een degradatiemechanisme dat optreedt bij geïsoleerde leidingen en apparaten in het temperatuurbereik van ongeveer nul tot 150 graden Celsius. Het fenomeen is lastig aan te pakken aangezien je tijdens reguliere inspecties geen direct zicht hebt op het probleem. Leidingen ‘uitpakken’ of het toepassen van dure technieken is nodig om COI te kunnen vaststellen. Dit zorgt met andere woorden voor een grote kostenpost ”, zegt Geert Henk Wijnants, gespecialiseerd in risico gebaseerde inspectie, compliance en lange termijn vervangingsinvesteringen.

Complex

De problematiek is vaak complexer dan het op het eerste gezicht lijkt. Wijnants: “Veel installaties in de industrie zijn al op leeftijd. Als er in het verleden niet altijd goed en gestructureerd aandacht voor dit probleem is geweest, leidt dit tot een hoger risico op lekkages. Voor BRZO-bedrijven is het risico het grootst aangezien er dan ook gevolgen voor de omgeving kunnen zijn, mocht er wat gebeuren. Zij kunnen zich dat soort lekkages niet permitteren.”

Nieuwe risico’s

De gehanteerde inspectiemethodes kunnen zelf ook weer nieuwe risico’s met zich meebrengen. “Wie leidingen inspecteert door de isolerende laag tijdelijk weg te halen, zal na de inspectie de leidingen weer moeten inpakken. Wanneer dit niet met zorg gebeurt en bijvoorbeeld de oude isolatie bij hergebruik een verminderde isolerende werking heeft, kan dit nieuwe problemen zoals vocht-inlek tot gevolg hebben. Bovendien zijn niet alle leidingen even eenvoudig te bereiken voor inspectie.”

Tot slot kunnen er zich problemen voordoen qua risicobeheersing. “Wat we hebben geconstateerd, is dat veel bedrijven in het verleden dit thema vanuit eigen perspectief hebben benaderd aangezien een gezamenlijke sector-brede aanpak ontbrak. Er is dus (nog) geen gedeeld beeld welke methodieken effectief zijn en welke niet.”

Project en roadmap

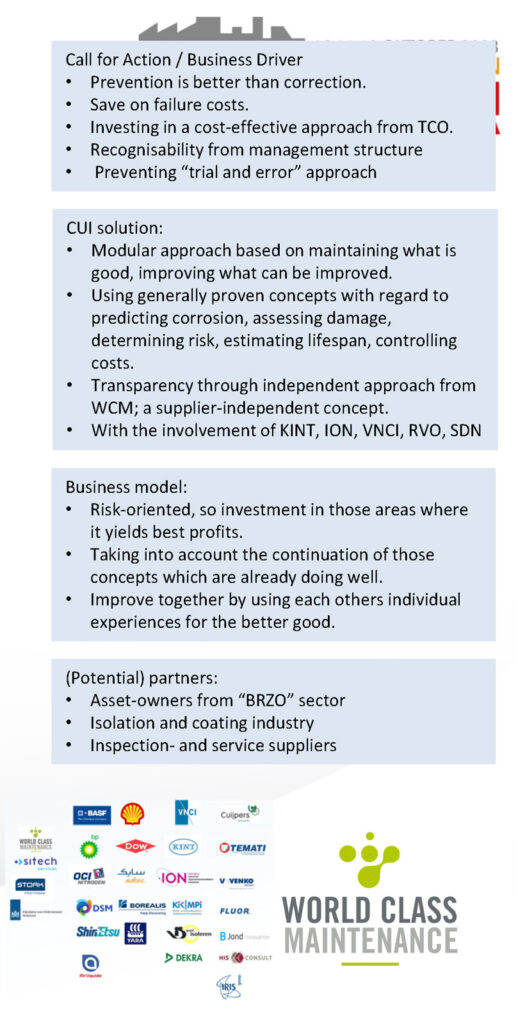

Veel bedrijven hebben met het fenomeen te maken. Daarom is WCM (World Class Maintenance) al een aantal jaar geleden gestart met een aanpak om het probleem gestructureerd en gezamenlijk aan te pakken. “WCM faciliteert en coördineert de activiteiten om samen met industriepartners en kennisorganisaties – ondersteund door subsidies van de overheid – te komen tot innoverende onderhoudsoplossingen. Het programma rondom COI heeft drie doelen: het voorkomen van calamiteiten door selectie van geschikte coatings, tijdige detectie door adequate non destructieve testing (NDT)-technieken en het opzetten van inspectie monitoringsystemen. De roadmap die we hebben opgesteld, geeft aan wat we de afgelopen jaren rond dit thema hebben gedaan, waar we nu staan en wat we de komende jaren nog willen doen.”

Best practice

Er is inmiddels een managementmethode ontwikkeld om het risico van corrosie onder isolatie te beheersen. “Deze methode heeft de vorm gekregen van een best practice die bedrijven gratis kunnen gebruiken via de WCM-website. De best practice is uitgewerkt volgens een uniforme standaardopbouw (ISO HLS structuur) zodat de methode eenvoudig aan al bestaande managementsystemen kan worden toegevoegd.”

Methode

De methode bestaat onder meer uit de volgende onderdelen: (1) een op life cycle analyse gebaseerde kostenafweging om de toe te passen onderhoudsstrategie af te kunnen wegen; (2) Een bepaling van de meest geschikte niet-destructieve methodes om schade op bepaalde plaatsen vast te kunnen stellen; (3) Een levensduurverwachting voor coatings; (4) Een risicobeoordeling op basis van de EN 16991 standaard voor een installatie. Hierbij wordt rekening gehouden met de gebruiksomstandigheden, de materiaalsoorten (C-staal / RVS) en de toestand van de isolatie; (5) En een efficiënte methode om prioriteiten te stellen. Daarbij wordt gebruik gemaakt van de risicobeoordeling, om meerdere assets gefaseerd te kunnen onderhouden met behulp van de toegepaste strategie.

Kansrijke innovaties

Bij een best practice stopt het niet. Er is meer nodig om de sluipmoordenaar van de industrie de kop in te drukken. “In de komende periode zullen we ons richten op zes innovaties waarvan we verwachten dat ze tot succesvolle resultaten zullen leiden.

Beslissingstool op basis van inspectiekosten

Een eerste is een beslissingstool op basis van inspectiekosten. “We willen inzichtelijk maken hoe je je inspecties zodanig inricht dat ze zo kosteneffectief mogelijk zijn.” Dit met behulp van niet-invasieve inspectiemethoden, van wervelstroom en radiografie tot ultrasone diktemetingen, waarbij geluidsgolven helpen om gegevens van het leidingontwerp vast te leggen. Deze gegevens helpen ingenieurs bij het vaststellen van CUI en CUF in structurele elementen, leidingen en vaten, zodat de schade kan worden aangepakt.

Standaardisatie qua conditiebepaling

Een tweede innovatie luidt standaardisatie qua conditiebepaling. “Het is belangrijk om de conditiebepaling van de isolatiemantel te bepalen, zowel voor commissioning als voor de gebruiksfase.”

Opbouwen van een database met COI-gerelateerde incidenten

“Ten derde richten we ons op het opbouwen van een database met COI-gerelateerde incidenten. We hebben vastgesteld dat er al een en ander over COI in de praktijk is gepubliceerd, maar veel gevallen blijven nog onder de radar. Door dieper te graven en beter te registeren komen er meer dingen boven water wat leidt tot nieuwe inzichten.

Coating monitoringsprogramma

Als vierde komt het inrichten van een coating monitoringprogramma aan bod. In WCM-verband is er dus allereerst gekeken naar methoden en technieken waarmee inmiddels ruime ervaring is opgebouwd. Vandaar de term ‘best practises’. Momenteel wordt aan een programma gewerkt voor innovatieve methoden, technieken en technologieën. Een voorbeeld van zo’n technologie die daarin kan passen, is de coating van Mechempro. “Het is belangrijk om te kunnen bepalen vanaf welk vochtgehalte het noodzakelijk is om het gedrag van de coating te monitoren. In dit kader heeft Sirris in samenwerking met Scalda, een proefopstelling ontwikkeld waarop coatings een trage veroudering kunnen ondergaan, die de werkelijke omstandigheden accuraat simuleert over een testtermijn van 1,5 jaar. Door de resultaten te vergelijken met die van versnelde-coatingtesten, kan de validiteit van de versnelde test geëvalueerd worden en wordt een veel beter beeld verkregen van het degradatiegedrag van de coatings.

Ontwikkeling kosteneffectief vochtmonitoringsprogramma

Het ontwikkelen van een kosteneffectief vochtmonitoringsprogramma is innovatie nummer vijf. “Denk hierbij bijvoorbeeld aan het aanbrengen van sensoriek op de isolatie. Om onderzoek naar een betere beheersing van COI te ondersteunen heeft Sirris in het kader van CorrosieLABS een gesimuleerde industriële omgeving ontwikkeld waarin innovaties, zoals sensoren en nieuwe coatings, getest en verder geoptimaliseerd kunnen worden. Sensoren gebaseerd op verschillende werkingsprincipes zijn al in een commercieel of pre-commercieel stadium. Allen hebben ze al aangetoond in staat te zijn daadwerkelijk vocht te detecteren, maar al deze sensoren hebben ook voor- en nadelen. Het is belangrijk een duidelijk zicht te hebben op detectielimieten, zowel in absolute waarde, als in de limieten van praktische toepasbaarheid (in functie van complexiteit van een pijplijn: bochten, flenzen, kranen, etc.). Daarom heeft Sirris een pijplijn geïnstalleerd met een totale lengte van ca. 50 m, die de complexiteit van een werkelijke installatie nabootst en toelaat de mogelijkheden van diverse sensoren te evalueren en te vergelijken. Het uiteindelijke doel is te kunnen bepalen in welke situatie welk type sensor best kan ingezet worden. Daarbij is het wel van belang dat het bewezen effectief is. Bewijsvoering is hier een belangrijk aspect.”

Bredere toepassing van de CINI

“Tot slot willen we naar een bredere toepassing van de CINI (Commissie Isolatie Nederlandse Industrie) standaard. De CINI-standaard wordt al toegepast, maar in de praktijk is het door omstandigheden niet altijd mogelijk om volgens de CINI-standaard te werken aangezien sommige delen van installaties zich niet goed laten isoleren. Ook daarvoor willen we een oplossing.”

Toekomst

De komende tijd zullen WCM en partners zich richten op deze zes topics. “We zijn ervan overtuigd dat door er gezamenlijk de schouders onder te zetten, we de sluipmoordenaar van de industrie klein zullen krijgen. Eenieder die denkt daar baat bij te hebben, is van harte welkom om de ontwikkelde kennis toe te passen en verder te ontwikkelen.”

De set van praktische tools is gratis beschikbaar voor de branche op de website van WCM:

https://www.worldclassmaintenance.com/project/corrosie-onder-isolatie/

Platform voor Effectief Isolatie Beheer in de Industrie (PEIBI)

Dit recent opgericht platform richt zich op het initiëren, stimuleren en faciliteren van gecontroleerd isolatiebeheer in de industrie middels het:

- Toepassen van de door de industrie ontwikkelde gratis beschikbare Best Practice toolbox

- Het door-ontwikkelen van het COI- en Isolatiebeheer ecosysteem

- Het organiseren van kennisdeling in de vorm van bijeenkomsten, webinars, papers etc.

- Ontwikkelen van nieuwe IT-tools én werkprocessen voor een geïntegreerde aanpak en

- Evaluatie van de effectiviteit van nieuwe monitoring- en inspectie technieken.

Geïnteresseerd?

Neem contact op met Programma Manager COI-en

isolatiebeheer Ferry Visser.

Tel: 06 192 882 56

Tekst Loet van Bergen